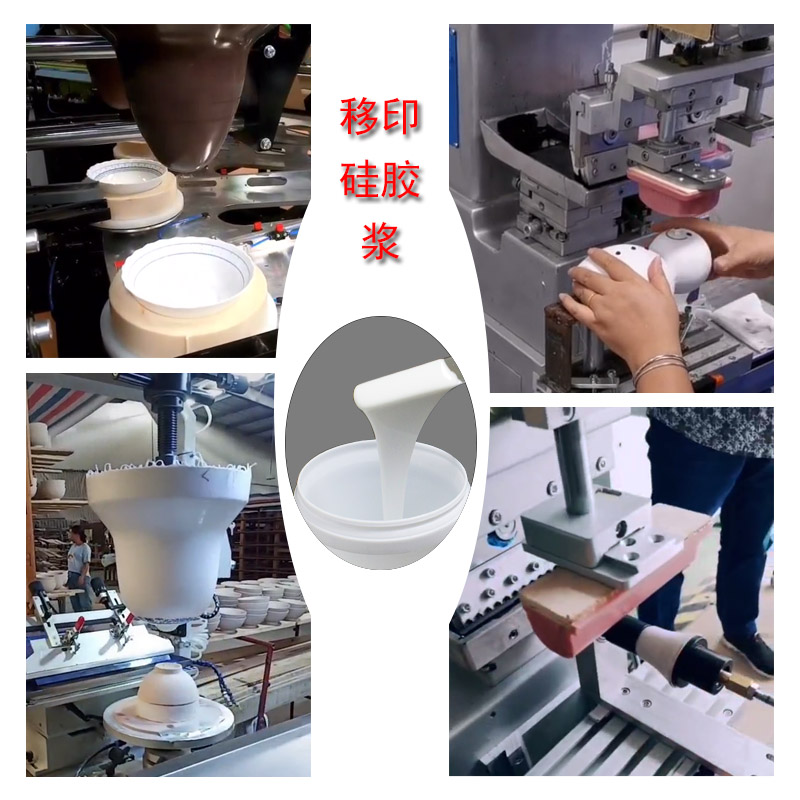

一個(gè)全新移印硅膠頭移印幾次就不行,,出現(xiàn)開(kāi)裂、發(fā)粘,、移印不清晰等不良情況,為什么移印硅膠頭移印次數(shù)這么少,?移印硅膠頭是使用移印硅膠漿根據(jù)比例配比將其兩種組分混合攪拌抽真空后倒入水晶模后硫化成型后的一個(gè)硅膠產(chǎn)品,,主要是安裝在移印機(jī)器上充當(dāng)機(jī)器移印配件使用,用于移印一些產(chǎn)品的圖案,、文字,、商標(biāo)等。移印硅膠頭的移印次數(shù)多少對(duì)應(yīng)生產(chǎn)產(chǎn)品有著很大影響,,很多廠家在制作移印硅膠頭后使用上常遇到移印次數(shù)少的問(wèn)題,。今天宏圖硅膠小編就與大家一起探討一下為什么移印硅膠頭移印次數(shù)少?

我們可以從以下幾點(diǎn)出發(fā)進(jìn)行分析:移印硅膠漿原料品質(zhì),、操作移印硅膠細(xì)節(jié),、移印硅膠頭存儲(chǔ)等,。

1.移印硅膠原料的品質(zhì)。①不同廠家生產(chǎn)工藝配比不一,,誠(chéng)信優(yōu)質(zhì)的移印硅膠廠家會(huì)以客戶為先,貨真價(jià)實(shí),,采用真誠(chéng)態(tài)度進(jìn)行生產(chǎn)符合客戶和市場(chǎng)要求的高品質(zhì)移印硅膠漿,,但是市面上還有部分不良商家為了利潤(rùn),加上最近多種原材料價(jià)格上漲,,從而會(huì)使用低價(jià)或者回收料進(jìn)行生產(chǎn),。②有些廠家為了提升生產(chǎn)速度,或者減少人工成本,,減少過(guò)濾次數(shù),,或者使用低于300目的過(guò)濾網(wǎng)過(guò)濾,同樣導(dǎo)致移印硅膠漿不夠細(xì)膩,,并且含有雜質(zhì),,從而使用制作出來(lái)的移印硅膠頭次數(shù)變少。

2.操作移印硅膠細(xì)節(jié),。①制作移印硅膠頭很多廠家會(huì)添加硅膠進(jìn)行使用,,目的為了降低硅膠的硬度,但是添加硅油分量有一定要求,,要嚴(yán)格遵循移印硅膠漿廠家給出的配比比例進(jìn)行操作,。過(guò)量的硅油會(huì)導(dǎo)致移印硅膠頭出油或者出現(xiàn)發(fā)粘。②制作移印膠頭尺寸不正常,,移印膠頭尺寸與圖案比例需要根據(jù)3:1進(jìn)行,,都在制作出來(lái)的移印膠頭尺寸不合理,移印機(jī)器需要設(shè)置大壓力才能將移印膠頭完全按壓出清新的圖,,長(zhǎng)時(shí)間大壓力下對(duì)移印膠頭超負(fù)荷損害,,導(dǎo)致移印硅膠頭移印次數(shù)減少。

3.移印硅膠頭的存儲(chǔ),。使用完畢后移印膠頭需要將表面油墨擦干,,如果大件移印膠頭還可以在表面淋上一次硅膠充當(dāng)保護(hù)層。若長(zhǎng)時(shí)間不使用的移印硅膠頭需要密封保存,,同樣也要放置避免陽(yáng)光直射陰涼的地方存放,。移印膠頭存儲(chǔ)不當(dāng),對(duì)其后期次數(shù)有很多關(guān)聯(lián),。

還有更多移印硅膠漿操作或者移印硅膠頭使用細(xì)節(jié)可以直接咨詢宏圖硅膠,,我們不僅研發(fā)生產(chǎn)銷售液體硅膠,還提供專業(yè)操作技術(shù)及選型指導(dǎo),。

移印技術(shù)是工業(yè)生產(chǎn)中不可缺少一種印刷技術(shù),,廣泛運(yùn)用在陶瓷、電子產(chǎn)品,、布料,、塑料、金屬等不同材質(zhì)產(chǎn)品的圖案,、參數(shù),、商標(biāo)的印刷。移印操作中不可缺少的就是移印膠頭,,移印硅膠頭的形狀大小包羅萬(wàn)象,,但其共同特點(diǎn)是需要根據(jù)移印圖案以及載體輪廓進(jìn)行制作出來(lái)。移印硅膠頭的制作原料為液體移印硅膠漿,,其具有流動(dòng)性,、操作簡(jiǎn)單、耐高溫,、耐磨,、縮水率低,可以根據(jù)使用要求進(jìn)行特調(diào)硬度,、顏色,、粘度等。有很多移印廠家都是自制移印硅膠頭,,但是依然會(huì)存在使用常見(jiàn)問(wèn)題,,更不用說(shuō)外部購(gòu)買的移印膠頭。

移印硅膠頭使用中常見(jiàn)問(wèn)題有些,,該怎樣進(jìn)行解決,?

一、移印硅膠頭不耐用

1.移印硅膠漿本身品質(zhì)問(wèn)題,,例如生產(chǎn)移印硅膠漿時(shí)候廠家為降低成本,,使用低價(jià)原料替代品或者對(duì)采用低成本配方等;生產(chǎn)時(shí)候細(xì)節(jié)沒(méi)有處理好,,比如過(guò)濾環(huán)節(jié),,移印硅膠漿沒(méi)有使用細(xì)孔徑濾網(wǎng)過(guò)濾,或者過(guò)濾次數(shù)少,,導(dǎo)致液體移印硅膠含有雜質(zhì)未能過(guò)濾出來(lái),;也有可能在包裝環(huán)節(jié)中,接觸移印硅膠袋子,、桶沒(méi)有處理干凈,,含有灰塵導(dǎo)致移印硅膠被污染,從而導(dǎo)致不耐用情況發(fā)生,。

2.制作移印硅膠頭時(shí)候操作比例不正確,,添加硅油含量或者固化劑含量過(guò)高,,導(dǎo)致移印硅膠頭容易開(kāi)裂、不耐磨等情況,。

3.移印硅膠頭大小,、輪廓使用不正確,移印硅膠頭移印次數(shù)與移印圖案,、載體輪廓密切相關(guān),,移印硅膠頭與圖案的大小比例為3:1,如果不根據(jù)該比例使用移印膠頭會(huì)導(dǎo)致膠頭受力影響,。

二,、移印硅膠頭出現(xiàn)冒油情況

1.膠頭制作時(shí)候添加硅油過(guò)量,,導(dǎo)致移印硅膠硫化成型后,,多出硅油慢慢溢表面。

2.操作移印硅膠為了調(diào)整膠頭的硬度進(jìn)行添加適量的硅油,,但是添加的硅油是復(fù)合型硅油,、白礦油,因?yàn)榘椎V油是石油化工產(chǎn)品,,而不是硅油,,要選擇甲基硅油。

三,、移印硅膠頭不上油或者不落油

1.不上油問(wèn)題

a.新制作移印膠頭表面光滑,,可以在上油前進(jìn)行涂抹爽身粉增加其摩擦力。

b.使用過(guò)移印膠頭表面含有油污,,用酒精膠紙進(jìn)行處理,。

c.沒(méi)有選擇正確尺寸或角度的移印膠頭,根據(jù)移印圖案和載體進(jìn)行選擇合適膠頭,。

d.油墨問(wèn)題:油墨較稠,,需要添加稀釋劑;油墨干燥速度過(guò)快,,添加慢干稀釋劑,。

2.不落油問(wèn)題

a.移印載體上存在保護(hù)膜,比如沒(méi)有噴過(guò)油漆的塑膠玩具或制品表面會(huì)有很多脫模劑存在形成保護(hù)膜,,需要經(jīng)其使用天拿水清洗(去掉表面的油漆),。

b.油墨油墨干燥速度過(guò)快,添加慢干稀釋劑,。

三,、移印圖案/文字不清晰、有氣孔或者沙孔

1.移印膠頭問(wèn)題:膠頭硬度不合適,,過(guò)軟,;膠頭形狀太平,,需要更換具有一定弧度的膠頭;本身膠頭上油面存在裂痕,,需要更換膠頭,。

2.圖案鋼板蝕刻不到位,重做移印鋼板,。

3.油墨太稠或者干燥太快,,添加相應(yīng)助劑;油墨含水量過(guò)大,,需要更換油墨,。

4.移印載體表面含有灰塵或者雜物沒(méi)有處理干凈。

5.移印機(jī)器設(shè)置不當(dāng):移印載體夾具松動(dòng),;膠頭下降速度,、時(shí)間、壓力等設(shè)置不當(dāng),。

四,、油墨出現(xiàn)拉絲或者附著力不行情況

1.出現(xiàn)拉絲

a.移印硅膠頭表面出現(xiàn)損傷或者脫膠。

b.移印機(jī)器設(shè)置膠頭上升速度過(guò)快,。

c.油墨過(guò)稠,,需要添加稀釋劑或者更換油墨。

2.附著力不行

a.沒(méi)有選擇適用油墨類型,。

b.移印載體表面有保護(hù)膜,、灰塵、油污等,,需要清理干凈在進(jìn)行移印,。

c.油墨干燥過(guò)慢,需要借助熱風(fēng)等方式進(jìn)行烘干,。

除了上述移印硅膠頭使用中常見(jiàn)問(wèn)題外,,如果還遇到其它移印硅膠操作,或者移印膠頭使用中疑問(wèn)問(wèn)題,,可直接咨詢宏圖硅膠,。

模具硅橡膠作為硅膠模具的原料,在操作過(guò)程中很多細(xì)節(jié)處理會(huì)導(dǎo)致最終成型后的硅膠模具質(zhì)量,。硫化成型后硅膠模具使用中表面出油的情況發(fā)生,,很大可能性就是在操作環(huán)節(jié)中出問(wèn)題導(dǎo)致。

模具硅橡膠表面出油是使用液體模具硅橡膠制作出來(lái)的硅膠模具硅膠表面出現(xiàn)出油情況,,而固體硅膠模壓成型硅膠模具不會(huì)出現(xiàn)出油情況,。導(dǎo)致硅膠模具表面出油原因分為部分:1.液體模具硅橡膠操作開(kāi)模細(xì)節(jié);2.本身模具硅橡膠品質(zhì)。

1.液體模具硅橡膠操作

①模具硅橡膠與固化劑配比時(shí),,固化劑添加比例過(guò)多,,沒(méi)有遵循廠家操作說(shuō)明進(jìn)行。

②由于需要調(diào)整硫化后硅膠模具硬度,,添加硅油,,但是由于添加硅油過(guò)量,或者添加并非甲基硅油,,是復(fù)合型硅油(白礦油/石油化工產(chǎn)品),。

2.本身模具硅橡膠品質(zhì)

對(duì)于硅膠廠家來(lái)說(shuō),模具硅橡膠生產(chǎn)工藝都是相近似,,其主要材料為107基膠,,白炭黑,硅油等,。只不過(guò)是不同硅膠廠家配方不同,,導(dǎo)致添加原料比例不一樣,制作出來(lái)的模具硅橡膠質(zhì)量也是不一樣,,有的廠家為了利潤(rùn)最大化,,降低原材料生產(chǎn)成本會(huì)使用一些原料替代品或者某種低價(jià)原料進(jìn)行增量添加等,。

模具硅橡膠表面出油情況嚴(yán)重一般比較難繼續(xù)使用,,就算使用制作出來(lái)產(chǎn)品效果也不理想;如果表面出油不是很嚴(yán)重情況,,可以在模具表面涂抹爽身粉,,進(jìn)行翻模時(shí)候,要將多余粉末去掉,, 避免影響新產(chǎn)品外觀品質(zhì),。

人體模具硅橡膠很多是用于翻模制作仿真人人體部分,,有的直接是采用真人作為模種進(jìn)行翻模,,比如影視拍攝道具定制仿真人面具、名人蠟像,、假肢等,,由于其需要與人體皮膚直接接觸,所以必須要達(dá)到環(huán)保無(wú)毒無(wú)害,,無(wú)氣味,、不會(huì)對(duì)人體造成傷害才能進(jìn)行使用,有的人體模具硅橡膠是能夠通過(guò)FDA食品級(jí)認(rèn)證或者人體表面皮膚接觸認(rèn)證等,。人體模具硅橡膠是硅膠中一種用途產(chǎn)品,,也屬人體硅膠。

在操作人體模具硅橡膠與操作食品級(jí)模具硅橡膠相似,注意事項(xiàng)與細(xì)節(jié)也是,。人體模具硅橡膠的操作配比是硅膠:催化劑=1:1進(jìn)行操作,,操作非常簡(jiǎn)單。人體模具硅橡膠的流動(dòng)性,、粘度及其硬度需要根據(jù)開(kāi)模的工藝及開(kāi)模的部位進(jìn)行區(qū)分與對(duì)比,,不同工藝與部分會(huì)存在差異。但是其特有的環(huán)保無(wú)毒無(wú)味,、耐高溫,、耐酸堿、耐腐蝕,、耐老化,、不冒油的優(yōu)勢(shì)都具備,所以在操作人體模具硅橡膠前要注意開(kāi)模方式與用途進(jìn)行選擇合適要求模具硅橡膠,。

無(wú)論采用哪種開(kāi)模方式人體模具硅橡膠與接觸的工具,,模種都是不能含有雜質(zhì)、水,、氮,、磷、硫,、有機(jī)錫或者重金屬元素接觸,,還有在整個(gè)人體模具硅橡膠操作過(guò)程中,不能有吸煙行為,,否則會(huì)導(dǎo)致人體模具硅橡膠不能硫化成功,,造成開(kāi)模失敗。如果采用真人身體部位進(jìn)行開(kāi)模要同樣要做好清理工作,,尤其是手部或腳部的毛,,避免脫模造成疼痛感,還有影響模具內(nèi)部輪廓從而導(dǎo)致新品外表外觀缺陷等,。采用真人進(jìn)行開(kāi)模時(shí)由于不能進(jìn)行加熱加快人體模具硅橡膠硫化速度,,可以通過(guò)調(diào)整環(huán)境的溫度,比如開(kāi)暖氣,、暖爐,,提升操作環(huán)境的溫度來(lái)加快硫化速度。

人體模具硅橡膠在操作中要注意用量問(wèn)題,,如果在不清楚具體用量情況下,,可以分幾次進(jìn)行配比開(kāi)完成整個(gè)倒模或者刷模過(guò)程,。盡量避免過(guò)量,,因?yàn)榉彩请p組分液體硅膠兩種組分一旦配比混合后就無(wú)法復(fù)原,,無(wú)法分離,兩種組分也慢慢發(fā)生反應(yīng),,從而導(dǎo)致人體模具硅橡膠的浪費(fèi),。使用剩余的未配比人體模具硅橡膠要密封保存,兩種組分要獨(dú)立隔開(kāi),,絕對(duì)不能混合接觸,。并要放置陰涼的地方存放。

模具硅橡膠硫化成型后的硅膠模具縮水率隨著使用次數(shù)變多,,越來(lái)越嚴(yán)重。是很多模具硅橡膠使用者困惑的問(wèn)題,,其實(shí)模具硅橡膠縮水率大是一個(gè)很好解決問(wèn)題,,一個(gè)可以通過(guò)在制作硅膠模具中進(jìn)行解決,一個(gè)可以從使用硅膠模具中進(jìn)行解決,。下面宏圖小編與大家一起來(lái)探討一下模具硅橡膠縮水率大問(wèn)題原因與解決方法,。

當(dāng)今科技發(fā)展水平,任何材料制作出來(lái)的產(chǎn)品都會(huì)存在收縮性的問(wèn)題,,有的因?yàn)闅鉁?、氣候變化?dǎo)致,有的因?yàn)楸旧聿牧弦蛩貙?dǎo)致,,也有的因?yàn)槭褂貌划?dāng)導(dǎo)致,,各種各樣的因數(shù)都有。同樣模具硅橡膠縮水率大原因可以分大部分進(jìn)行分析:一個(gè)是模具硅橡膠制作硅膠模具的細(xì)節(jié),,一個(gè)是硅膠模具使用的細(xì)節(jié),??s合型模具硅橡膠縮水率≤0.3%,,加成型模具硅橡膠縮水率≤0.1%。

模具硅橡膠制作硅膠模具的細(xì)節(jié)方面:

1.模具硅橡膠與固化劑配比比例,,原本添加4-5%,,可以縮小到2-3%為宜;

2.在制作硅膠模具時(shí)候,,沒(méi)有加入紗布,,制作大件硅膠模具或者分片模時(shí)候可以加入紗布,預(yù)防模具變型和變大,;

3.硅膠模具缺少外殼,,大件硅膠模具或者翻模材料存在熱量類的產(chǎn)品,可以對(duì)硅膠模具制作外殼預(yù)防倒入翻模產(chǎn)品原來(lái)時(shí)候由于熱量或者重量導(dǎo)致模具變形,;

4.硫化成型硅膠模具達(dá)到深度硫化情況下,,進(jìn)行使用。建議新制作的硅膠模具24小時(shí)后進(jìn)行投產(chǎn)使用;

5.開(kāi)模時(shí)候考慮硅膠縮水率問(wèn)題,,可以將模具放大2%-3%尺寸內(nèi)進(jìn)行設(shè)計(jì)模具尺寸,。

硅膠模具使用的方面:

1.模具使用完畢后,可以灌石膏水保持,,待再次使用時(shí)將石膏產(chǎn)品取出,,這樣可以讓硅膠模具不易縮水;

2.硅膠模具不使用時(shí),,還要放在陰涼避免陽(yáng)光制作的地方,。

模具硅橡膠硫化成型后硅膠模具縮水是正常現(xiàn)象,,但是有一定范圍值要求,,在不超過(guò)可接受縮水率內(nèi)是可以正常使用不會(huì)影響翻模效果,但是縮水情況比較嚴(yán)重時(shí)硅橡膠模具只能報(bào)廢,,不能使用,。