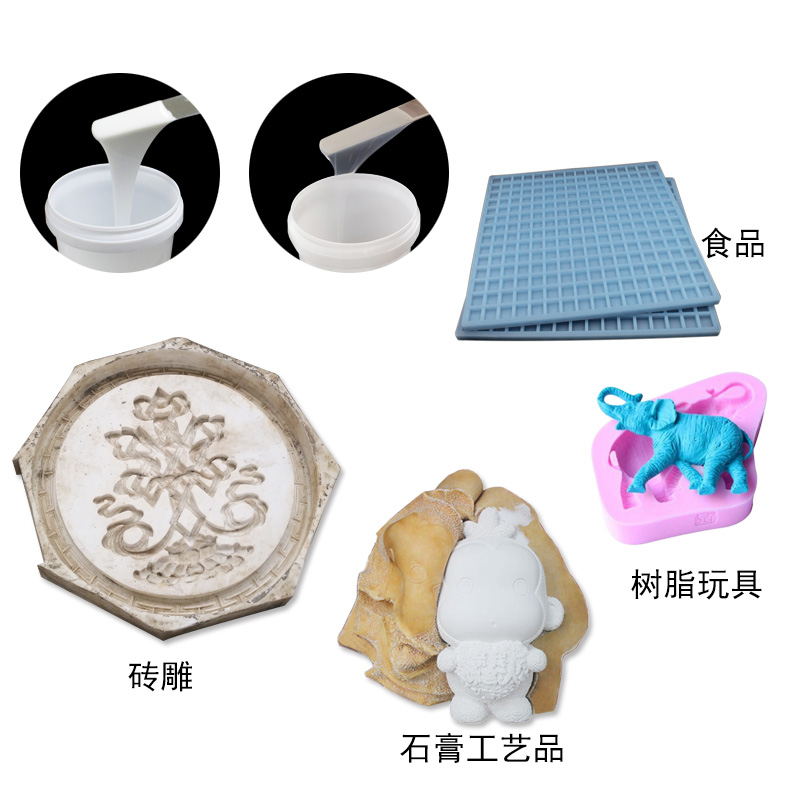

不管是工業(yè)級(jí)模具硅膠還是食品級(jí)硅膠,,都是雙組份液體硅膠,在制模的過(guò)程中,,多少都會(huì)出現(xiàn)縮水的情況。工業(yè)級(jí)模具硅膠一般指的是縮合型硅膠,,在交聯(lián)反應(yīng)中會(huì)產(chǎn)生低分子,,縮水率相對(duì)高一些,品質(zhì)好的縮合型模具硅膠縮水率≤0.2%,。食品級(jí)硅膠一般指的是加成型硅膠,,在交聯(lián)反應(yīng)中不會(huì)產(chǎn)生低分子,縮水率相對(duì)低一些,,品質(zhì)好的加成型模具硅膠縮水率 ≤0.1% ,。但是如果在模具硅膠制作模具時(shí)出現(xiàn)比較大的收縮率,這種情況該怎么辦呢,?今天宏圖硅膠總結(jié)了一些模具硅膠縮水率大的一些經(jīng)驗(yàn),,在這里分享給大家。

導(dǎo)致模具硅膠縮水率大的原因:

1..模具儲(chǔ)存方法不對(duì)

2.產(chǎn)品尺寸越大,,收縮越明顯

3.做大件產(chǎn)品沒(méi)加玻纖布

4.開模的師傅經(jīng)常會(huì)不按廠家的AB組份的混合比例調(diào)膠,,而是按照自己的經(jīng)驗(yàn)增加固化劑的比例。

5.模具沒(méi)有完全固化,,硅膠硬度沒(méi)穩(wěn)定,,急于脫模或提前生產(chǎn),,造成硅膠模具容易變形,,產(chǎn)生收縮現(xiàn)象。

模具硅膠縮水的解決辦法:

1.需按比例放大原始模種2-3%,這樣保證做出來(lái)的產(chǎn)品尺寸在范圍之內(nèi),。

2.當(dāng)模具不使用時(shí)灌石膏水保存,,等到再次生產(chǎn)時(shí),取出石膏便可生產(chǎn),,這樣儲(chǔ)存硅膠模具不會(huì)縮水,。

3.按照廠家的AB組份的混合比例調(diào)膠。

4.做大件產(chǎn)品模具要加玻纖布,,最好是貼2-3層玻纖布或紗布,,可以讓模具不變形或變大。

5.模具必須完全固化后再脫模,,放置24小時(shí)后才可投入生產(chǎn),。

以上模具硅膠縮水率大的原因和解決方法對(duì)你有所幫助嗎?如果還有不明白之處請(qǐng)關(guān)注我們宏圖硅膠,,我們可在線給你解答,。